徑向軸承剛度特性分析

艉前、艉中、艉後三個徑向滑動軸承在結構上類似、潤滑原理相同,具體的尺寸有所差別。在計算液膜剛度時,方法完全一樣。所以首先以艉前軸承的計算為例,進行軸承剛度分析。

潤滑膜幾何模型建立及預處理

為了進行艉前軸承液膜剛度的分析,需要首先做幾何建模和預處理。需要對實際軸承的參數進行一些處理,用於參與計算。

對於艉前軸承的潤滑液體的幾何模型的建立,依然採用軟件Solideworks為繪圖工具,按照給定的尺寸,可以得出艉前軸承液膜分佈的幾何模型。

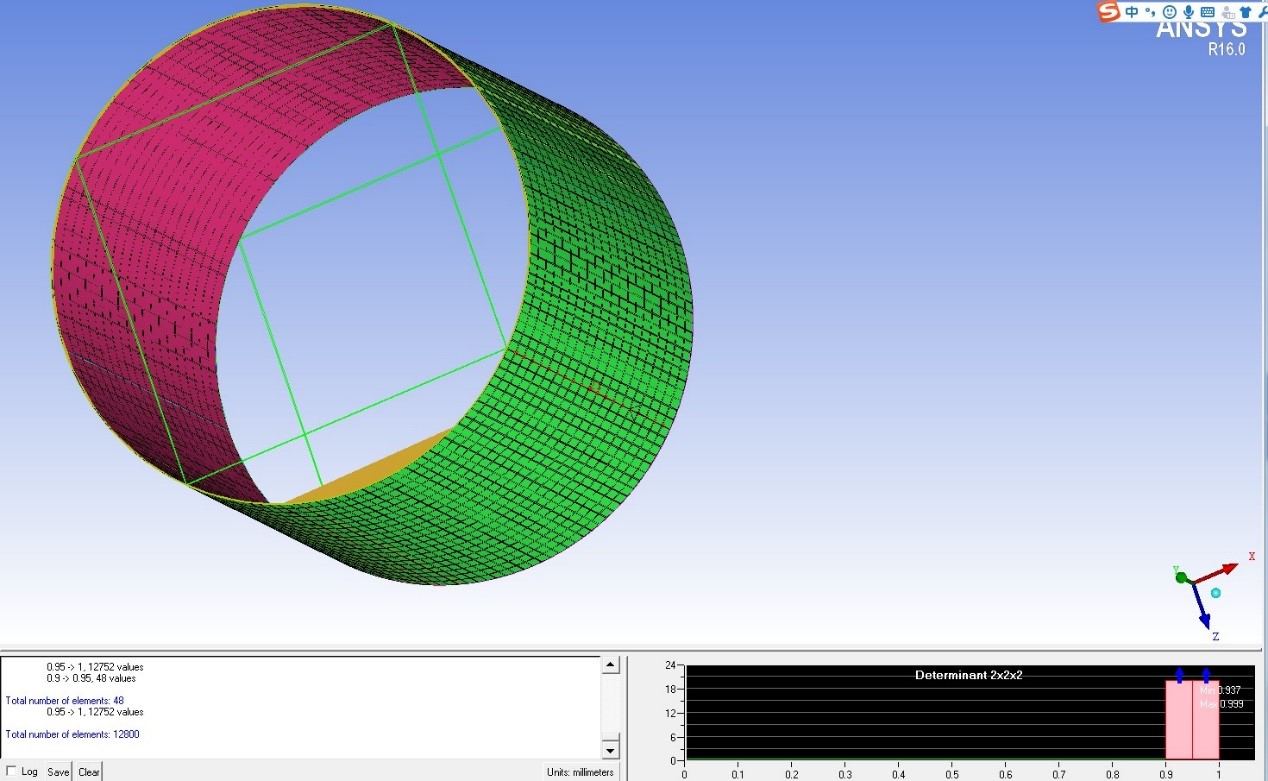

在將初步建立的幾何模型導入到ANSYS之前,需要對幾何模型進行一些處理,以便於和ANSYS中的ICEM CFD模塊相互適應。對幾何模型的預處理,以六面體作為劃網格的基本單元。在劃分過程中,需要綜合考慮液膜厚度、寬度、流動狀態等因素。

在對幾何模型做劃分網格的操作時,細小的網格形式可以提高後期計算的精確度,但同時會加大計算機的負擔,拉長計算週期;相反的,採用較大的網格形式可以顯著加快計算時間,但是會降低計算精確度,甚至出現較大的誤差。為了獲得最優的結果,需要綜合考慮運算的精度以及計算機的實際情況,做出最合理的幾何模型的網格剖分方案。

在幾何模型導入ANSYS之前,注意查看整體的尺寸單位是否為mm,確定之後,將處理後的幾何模型導入到ICEM CFD之中。建立parts,把任意一個圓環端面設定為入口,另一端即是出口,外側圓柱面為wall,內測柱面設為axis。

Advertisements

運用Select Face的法子,把前面與後面納入選擇對象,分裂原本作為一個整體的面。然後把圓柱殼之間的部分做一個刪除的處理,最後與幾何模型做一個對應的鏈接。最後手動對鏈接點進行微調,直到到達滿意的效果。在隨後的操作中,在圓柱殼體橫截面的直徑方向設置4個節點、3層網格;沿著圓柱表面方向以及軸向,各分出201個鏈節點與200個網格邊。如此,最終的網格數為4.8×〖10〗^5個。

做完網格劃分後,幾何模型的預處理就基本完成了。選用Determinant2×2×2對預處理的精度作一個判斷。最終結果越靠近1,證明預處理的成效越好。

徑向滑動軸承潤滑膜的剛度特性分析

按照滑動軸承液膜剛度的定義,只需對潤滑膜設定徑向的一個偏移,用FLUENT分析相應的壓力就可以得到潤滑膜的徑向剛度。給定轉軸的偏心率由0.1逐步增加到0.6,步長為0.1,對應的偏心距就會從以步長0.01由0.01增加到0.06。

先以艉前軸承為例,進行徑向滑動軸承的剛度分析計算。然後,按照同樣的方法,得出其餘兩個徑向軸承的液膜剛度值。

回顧徑向滑動軸承潤滑機理,潤滑膜在最小厚度之後某一處發生破裂,在微觀上會表現為產生氣穴。此處流體由液體的單一形式,變為氣-液的雙相形態。如果在運算中不引入氣穴模型,由於超薄潤滑膜附近的負壓區,後期通過壓強分佈計算受力時發生較大誤差。考慮到這個情況後,意識到有必要在液膜壓力分佈的分析計算中引入氣穴模型。

Advertisements

打開Fluent軟件,將預處理完成的幾何模型導入其中。解算器方面,採用Double精度級別的三維度壓力基解算器。將UNITS設定為mm。此處採用Laminar這一層流的流體模型。氣穴模型這塊,選用fuel-oil-liquid和fuel-oil-vapor。在界線狀態欄定義邊界條件,進口為壓力入口,出口為壓力出口,壓力都定義為5×〖10〗^4帕斯卡。軸轉速按照5-25rad/s,步長為5rad,選取4個取值,此外為了模擬真實航行工況,增加40rad/s的軸轉速,進行計算。針對前述的氣液雙相的情況,為了減少計算誤差,這裡決定採用Singhal-et-al模型。

在model中,選擇混合模型,這種模型有兩種相。依次輸入solve-回車-set-回車-expert-回車-no。詢問是否使用Singhal-et-al,鍵入“yes”並回車。

選好這種模型後,就要對雙相模型的基礎相和從屬相進行一些整理,通過菜單欄裡的“定義-相”進行調整。在Interaction中設置模型狀態為中空狀態,在質量中把7750帕斯卡作為氣穴的壓力值鍵入其中。這樣的設定目的是,潤滑液壓力低於它時會發生氣-液的形態轉化,此時表面張力係數達到0.0717 N/m。

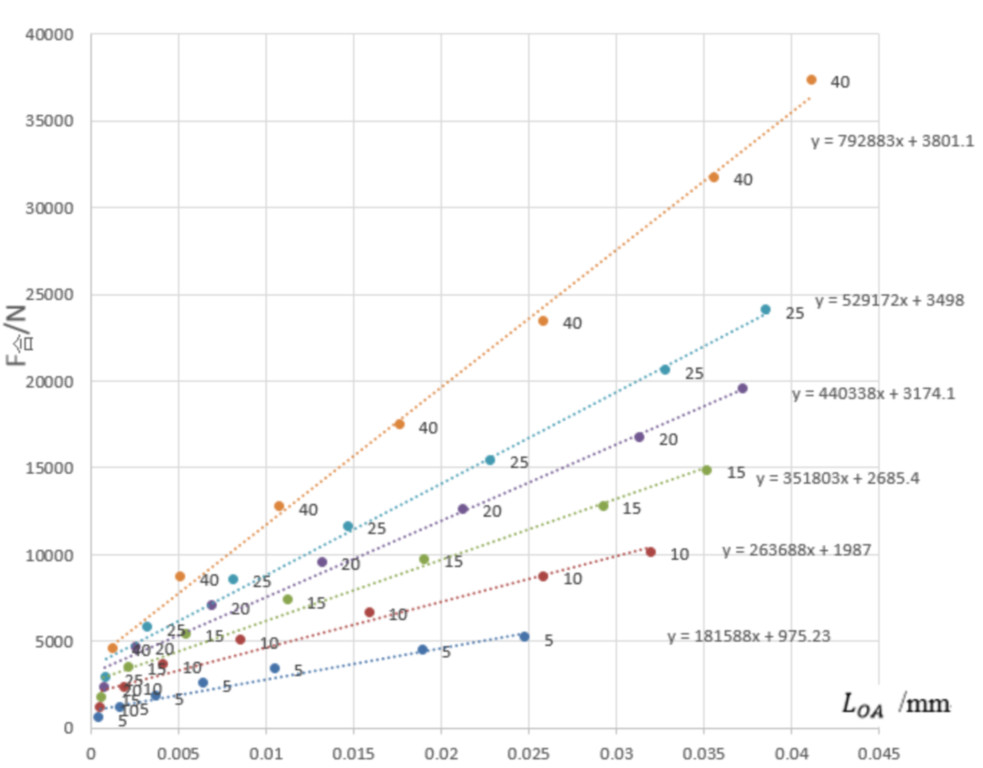

設定不同的偏離率ε,與這個偏心方向相同的方向的受力定義為F_y,與F_y垂直的分力定義為F_x,F_合為它們的合力,F_x與合力之間的夾角為α ,偏心率ε在合力方向的投影長度為L_OA。圖4-4展示了偏心率ε、夾角α與合力方向投影的關係。即有L_OA=ε·sinα,只要將仿真得到一系列的F_x和F_y進行矢量求和,就可以得到F_合,相應的液膜剛度即為

k=F_合/L_OA =F_合/(ε·sinα)

其中,tanα=F_y/F_x 。

在使用軟件進行仿真計算時,設定步長是1000,達到收斂條件時就會停止計算並返回結果。給定一系列的偏心率,得到不同轉速之下的F_x和F_y。具體的仿真數值結果。

根據幾何關係,對數據進行處理,可以得到合力F_合與合力方向的偏移量L_OA之間的函數關係。

為了考察所展示的函數關係,可以把L_OA-F_合的相關點,呈現到一個直角坐標系中。經過曲線擬合,發現它們呈現較好的線性,那麼對應直線方程的斜率就是轉速為5rad/s時的液膜剛度值。把轉速為5、10、15、20、25、40rad/s對應的函數關係全部列到一個坐標系中,得到不同工況的偏移-合力圖。

Advertisements

在圖中,由下到上的直線分別表示轉速為5、10、15、20、25、40rad/s時的偏移-合力對應關係。各直線對應的函數解析式列在右側,它們的斜率就是各個轉速下的艉前軸承液膜剛度。對圖中的艉前軸承液膜剛度進行單獨的提取,就可以得到不同工況下的艉前軸承液膜剛度特性表。

採用同樣的方法,對艉後、艉中軸承的液膜剛度特性進行分析,得到了艉後、艉中軸承在不同轉速下的液膜剛度值。分別用K_F、K_M 、K_B表示艉前、艉中、艉後軸承的液膜剛度。

可以看出,轉速提高後,液膜剛度也隨之提高,在低速範圍內,呈現較強的線性。艉前、艉中軸承的尺寸相差不大,所以相應液膜剛度的數值也十分接近;而艉後軸承由於獨特的結構,液膜剛度遠遠大於其餘兩個徑向軸承。當工況(推進軸轉速)不同時,各個徑向軸承的液膜剛度值不同,將不同的剛度導入縱振微分方程中,就可以進一步的比較轉速、剛度、振動能量的關係,力求發現一些規律性的東西,探求更加清晰的軸系振動能量傳遞的路徑。